DX (Digital Transformation) หรือการเปลี่ยนผ่านสู่ดิจิทัลในภาคการผลิต หมายถึงการนำเทคโนโลยีดิจิทัลมาใช้ในการปรับเปลี่ยนรูปแบบธุรกิจเดิมให้เกิดประสิทธิภาพที่สูงขึ้น และสร้างคุณค่าใหม่ให้กับองค์กร

โดยการรวบรวมและนำข้อมูลจากหน้างาน เช่น การรับเข้า การผลิต การจัดการสินค้าคงคลัง ไปจนถึงการจัดส่ง มาจัดการในรูปแบบรวมศูนย์ (Centralized Management) จะช่วยให้สามารถมองเห็นภาพรวมของกระบวนการทั้งหมดได้อย่างชัดเจน

การเปลี่ยนแปลงนี้ไม่เพียงแต่ช่วยยกระดับประสิทธิภาพการดำเนินงาน แต่ยังเป็น “เมล็ดพันธุ์” แห่งการสร้างคุณค่าใหม่ ๆ ให้กับธุรกิจในระยะยาวอีกด้วย

ในบทความนี้ เราจะพาไปทำความเข้าใจแนวทาง DX ในภาคการผลิต พร้อมทั้งเจาะลึกตัวอย่างการดำเนินการจริงในประเทศไทย ซึ่งเป็นฐานการผลิตสำคัญในต่างประเทศของหลาย ๆ องค์กรกัน

Index

1 DX คืออะไร?

2 DX ในภาคการผลิต

2.1 DX ในภาคการผลิตคืออะไร?

2.2 ความท้าทายของ DX ในภาคการผลิต: ปัญหา “หน้าผาแห่งปี 2025”

2.3 เป้าหมายของ DX ในภาคการผลิต

2.4 กรณีตัวอย่างการประยุกต์ใช้ DX ในภาคการผลิต

2.4.1 กรณีตัวอย่างที่ ①: บริษัท โตโยต้า มอเตอร์ – โรงงานอัจฉริยะด้วย IoT

2.4.2 กรณีตัวอย่างที่ ②: บริษัท ไดกิ้น อินดัสทรีส์ – แพลตฟอร์ม IoT สำหรับโรงงาน

3 สถานการณ์ของ DX ในประเทศไทย

3.1 บทบาทของกระทรวงเศรษฐกิจและสังคมดิจิทัล

3.2 โครงสร้างของกระทรวงเศรษฐกิจและสังคมดิจิทัล

3.3 การลงทุนในสตาร์ทอัพด้าน DX โดยสำนักงานส่งเสริมเศรษฐกิจดิจิทัล

3.4 กรณีตัวอย่างการลงทุนในสตาร์ทอัพด้าน DX

3.4.1 กรณีตัวอย่างที่ ①: สตาร์ทอัพบริการคาร์แชร์ริ่งรายแรกของไทย

3.4.2 กรณีตัวอย่างที่ ②: บริการดิจิทัลเพื่อเพิ่มประสิทธิภาพด้านโลจิสติกส์

3.4.3 กรณีตัวอย่างที่ ③: ระบบประหยัดพลังงานด้วย DX

3.5 แนวทางในอนาคตของสำนักงานส่งเสริมเศรษฐกิจดิจิทัล

4 สรุป: การขับเคลื่อน DX ในภาคการผลิตของประเทศไทย

DX คืออะไร?

DX ย่อมาจากคำว่า Digital Transformation ซึ่งหมายถึง“การรุกเข้ามาของไอทีจะเปลี่ยนชีวิตผู้คนให้ดีขึ้นในทุกๆ ด้าน”การรุกเข้ามาของไอทีจะเปลี่ยนชีวิตผู้คนให้ดีขึ้นในทุกๆ ด้าน”โดยแนวคิดนี้ถูกเสนอโดยศาสตราจารย์ Eric Stolterman จากมหาวิทยาลัย Umeå ประเทศสวีเดน

และนอกจากนี้ ทางกระทรวงเศรษฐกิจ การค้า และอุตสาหกรรมของญี่ปุ่น (METI) ยังได้ให้ความหมายของ DX ตามในเอกสาร “แนวทางการส่งเสริม DX (DX推奨ガイドライン)” ไว้ดังนี้

「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること。 」

“การที่องค์กรสามารถปรับตัวต่อการเปลี่ยนแปลงอย่างรวดเร็วของสภาพแวดล้อมทางธุรกิจ โดยใช้ข้อมูลและเทคโนโลยีดิจิทัลเป็นเครื่องมือในการเปลี่ยนแปลงผลิตภัณฑ์ บริการ และรูปแบบธุรกิจ เพื่อตอบสนองความต้องการของลูกค้าและสังคม พร้อมทั้งเปลี่ยนแปลงกระบวนการทำงาน โครงสร้างองค์กร วัฒนธรรมองค์กร และรูปแบบการบริหาร เพื่อสร้างความได้เปรียบในการแข่งขัน”

กล่าวคือ เดิมทีการนำเทคโนโลยีดิจิทัลมาใช้นั้นมุ่งหวังเพียงเพื่อ “เพิ่มประสิทธิภาพการทำงาน” เท่านั้น แต่ปัจจุบันแนวคิดของ DX ได้เปลี่ยนไปสู่การ“ยกระดับและพลิกโฉมรูปแบบธุรกิจ รวมถึงวัฒนธรรมองค์กรโดยรวม”ยกระดับและพลิกโฉมรูปแบบธุรกิจ รวมถึงวัฒนธรรมองค์กรโดยรวม”เพื่อรองรับการเปลี่ยนแปลงอย่างรวดเร็วในยุคดิจิทัล

DX ในภาคการผลิต

DX หรือ Digital Transformation มีเป้าหมายสำคัญคือ “การพลิกโฉมรูปแบบธุรกิจและโครงสร้างองค์กร”

แล้วในโลกของการผลิต เราควรจะรับมือกับ DX อย่างไรดี?

สิ่งสำคัญคือ ต้องมองเห็นปัญหาที่บริษัทญี่ปุ่นในปัจจุบันกำลังเผชิญ แล้วค่อย ๆ พิจารณาว่าเราสามารถใช้ DX เพื่อไปให้ถึงเป้าหมายที่เหมาะสมได้อย่างไร

ซึ่งการเข้าใจทั้งปัญหาและเป้าหมายอย่างรอบด้าน จะช่วยให้การนำ DX มาใช้เกิดประโยชน์ได้จริงในภาคการผลิต

DX ในภาคการผลิตคืออะไร?

ประเทศญี่ปุ่นได้กำหนดทิศทางสังคมในอนาคตไว้ภายใต้แนวคิด “Society 5.0” ซึ่งเป็นสังคมที่ผสานโลกจริงและโลกดิจิทัลเข้าด้วยกันอย่างลงตัว ต่อมา ในเดือนมีนาคม ปี 2017 ได้มีการเสนอแนวทางสำหรับภาคอุตสาหกรรมเพิ่มเติมในชื่อ “Connected Industries” โดยแนวคิดนี้พูดถึงการที่ “เครื่องจักร เทคโนโลยี และบุคลากร” เชื่อมโยงกันผ่านข้อมูล เพื่อสร้างคุณค่าใหม่และช่วยแก้ไขปัญหาทางสังคมม โดยกุญแจสำคัญที่อยู่เบื้องหลังแนวคิดนี้คือ IoT และ AI ซึ่งเมื่อถูกนำมาใช้ในสายการผลิต จะช่วยให้เกิดการเปลี่ยนแปลงอย่างแท้จริง และนี่แหละคือภาพของหลายองค์กรกำลังมุ่งหน้าไปสู่ DX ในภาคการผลิต !

ความท้าทายของ DX ในภาคการผลิต: ปัญหา “หน้าผาแห่งปี 2025”

เมื่อพูดถึงการเปลี่ยนผ่านสู่ดิจิทัล หนึ่งในปัญหาใหญ่ที่มักจะเจอคือเรื่องของ ระบบเดิม (Legacy Systems) ที่ยังคงใช้อยู่ในหลายองค์กร

โดยจากรายงานของกระทรวงเศรษฐกิจ การค้า และอุตสาหกรรมของญี่ปุ่น (METI) พบว่า บริษัทญี่ปุ่นประมาณ 80% ยังคงใช้ระบบเดิมที่มีความซับซ้อน ล้าสมัย และแก้ไขได้ยาก ด้วยระบบเหล่านี้ไม่สามารถรองรับข้อมูลปริมาณมหาศาลที่เพิ่มขึ้นในปัจจุบันได้ อีกทั้งยังมีความเสี่ยงหลายด้าน เช่น การบำรุงรักษาและส่งต่อระบบทำได้ยาก ความเสี่ยงต่อการโจมตีทางไซเบอร์ ความเสียหายจากอุบัติเหตุหรือภัยพิบัติ การสูญหายหรือรั่วไหลของข้อมูล เป็นต้น

หากยังปล่อยให้ระบบเหล่านี้คงอยู่โดยไม่ทำการปรับปรุง ความเสี่ยงจะยิ่งทวีขึ้น โดยเฉพาะในช่วงปี 2025 เป็นต้นไป ที่บุคลากร IT จะทยอยเกษียณ และซอฟต์แวร์หรือระบบต่าง ๆ ก็จะสิ้นสุดการสนับสนุน “เครื่ซึ่งอาจทำให้เกิดความเสียหายทางเศรษฐกิจที่อาจสูงถึง 12 ล้านล้านเยนต่อปี — ซึ่งมากกว่าปัจจุบันถึง 3 เท่า

สถานการณ์นี้จึงถูกเรียกว่า “หน้าผาแห่งปี 2025” และเป็นประเด็นสำคัญที่ภาคการผลิตต้องเร่งจัดการ

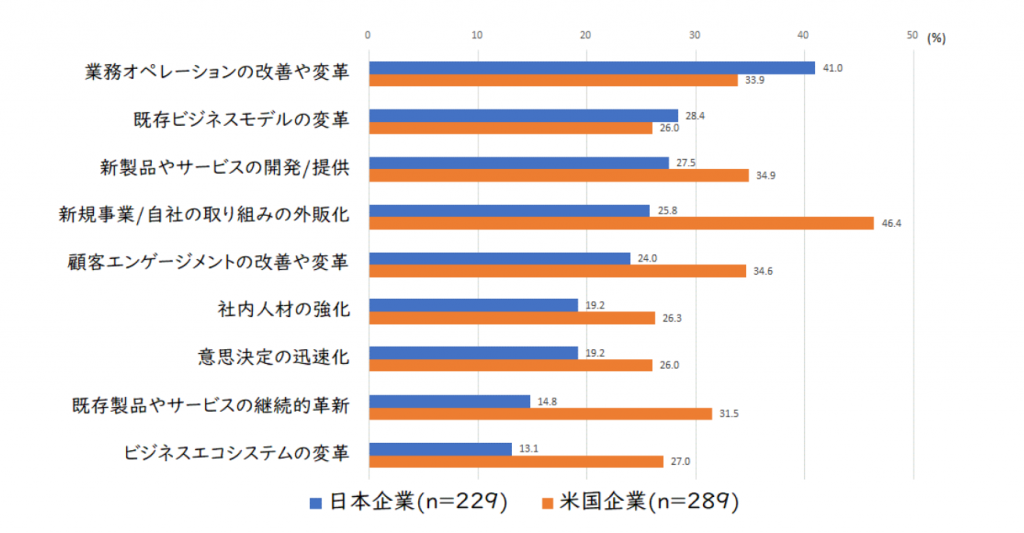

เป้าหมายของ DX ในภาคการผลิต

แแม้การแก้ไขปัญหา Legacy System จะเป็นเรื่องเร่งด่วน แต่จากผลสำรวจความเห็นขององค์กรต่าง ๆ ก็ทำให้เราเห็นอีกมุมหนึ่งว่า หลาย ๆ บริษัทส่วนมาก มองว่าเป้าหมายของการทำ DX คือ “การปรับปรุงและเปลี่ยนแปลงกระบวนการทำงานให้มีประสิทธิภาพมากขึ้น” และ “การเปลี่ยนแปลงรูปแบบธุรกิจแบบเดิมให้ตอบโจทย์ยุคใหม่”

กล่าวคือ การลงทุนด้านเทคโนโลยีขององค์กรญี่ปุ่นส่วนใหญ่ไม่ได้เน้นแค่ความล้ำสมัยเท่านั้น แต่เน้นเรื่อง การเพิ่มผลิตภาพและประสิทธิภาพของกระบวนการทำงานจริง ๆ

สำหรับผู้บริหารในภาคการผลิตแล้ว นี่คือประเด็นที่ไม่ควรมองข้าม เพราะมันคือก้าวแรกของการเปลี่ยนแปลงองค์กรไปสู่อนาคตที่ยั่งยืน

จากรายงานเรื่อง 「我が国ものづくり産業の課題と対応の方向性に関する調査」(การศึกษาปัญหาและแนวทางรับมือของอุตสาหกรรมการผลิตในประเทศญี่ปุ่น) (ธันวาคม 2019)

กรณีตัวอย่างการประยุกต์ใช้ DX ในภาคการผลิต

นีในขณะที่หลายองค์กรให้ความสนใจกับการปรับปรุงประสิทธิภาพการทำงาน

คำถามคือ มีบริษัทใดบ้างที่ได้นำ DX มาใช้จริง และใช้ในรูปแบบใด?

ในหัวข้อนี้ เราขอพาไปดูตัวอย่างจริงของ 2 บริษัทที่ได้นำ DX มาใช้ในสายการผลิตอย่างเป็นรูปธรรม

สกรณีตัวอย่างที่ ① บริษัท โตโยต้า มอเตอร์ – โรงงานอัจฉริยะด้วย IoT

| ภาพรวมโดยสรุป | โตโยต้าได้ริเริ่มแนวคิด “โรงงาน IoT” โดยมีเป้าหมายเพื่อสร้างแพลตฟอร์มการแชร์ข้อมูล ที่เชื่อมโยงกระบวนการ พัฒนา – ตลาด – โรงงาน ผ่านระบบดิจิทัลอย่างต่อเนื่อง โดยแนวคิดนี้ครอบคลุมไปถึงการปรับมาตรฐานของอุปกรณ์ที่ยังไม่ได้เชื่อมต่อกับระบบ IoT เช่น เครื่องจักรที่ยังไม่รองรับ IoT รวมถึงการสร้างมาตรฐานของอินเทอร์เฟซต่าง ๆ เพื่อขยายแนวทางนี้ไปยังห่วงโซ่วิศวกรรม (Engineering Chain) และห่วงโซ่อุปทาน (Supply Chain) |

| แนวทางการดำเนินงาน / สิ่งที่องค์กรได้ลงมือทำ | ในโครงการ “โรงงาน IoT” นี้ โตโยต้าได้วางแผนลงทุนแบบค่อยเป็นค่อยไปภายในระยะเวลา 2–3 ปี เพื่อสร้างแพลตฟอร์มการแชร์ข้อมูลที่ครอบคลุมโรงงานต่าง ๆ โดยด้านการผลิตเองก็มีการนำแนวทางของ “Toyota Production System (TPS)” มาประยุกต์ใช้ร่วมกับเทคโนโลยีดิจิทัล โดยเปิดโอกาสให้พนักงานแต่ละคนริเริ่มหัวข้อเล็ก ๆ ของตนเอง แล้วลงมือทดลอง ปรับปรุง และวัดผลได้จริง — เป็นการส่งเสริมแนวทางจากล่างขึ้นบน (Bottom-up) พร้อมไปกับการพัฒนาบุคลากรในองค์กร |

| ผลลัพธ์ที่ได้รับ | จากผลสำเร็จของโครงการ “โรงงาน IoT” ทางโตโยต้าได้นำข้อมูลและแนวคิดที่ได้ มาขยายผลสู่การแปรรูปดิจิทัลทั้งใน ห่วงโซ่วิศวกรรม และ ห่วงโซ่อุปทาน โดยเริ่มต้นการประยุกต์ใช้ในด้านที่ช่วยสร้างมูลค่าเพิ่ม เช่น การยกระดับคุณภาพสินค้า การเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์ การปฏิบัติตามข้อกำหนดด้านกฎหมาย เป็นต้น |

| ความท้าทายที่อาจ ต้องเผชิญในอนาคต | แม้ว่าการเดินหน้าสู่ดิจิทัลจะมีความสำคัญ แต่สิ่งที่ขาดไม่ได้เลยคือ มาตรการด้านความปลอดภัยทางไซเบอร์ (Cybersecurity) โตโยต้ามองว่า การขับเคลื่อน DX และการเสริมความมั่นคงด้านความปลอดภัย ต้องดำเนินควบคู่กันไป ยิ่งไปกว่านั้น ยังจำเป็นต้องอาศัยความเข้าใจและความร่วมมือจากทั้งองค์กรภายใน และ พันธมิตรในห่วงโซ่อุปทานทั้งหมด จึงจะทำให้ระบบดิจิทัลมีเสถียรภาพและเกิดผลจริงในระยะยาว |

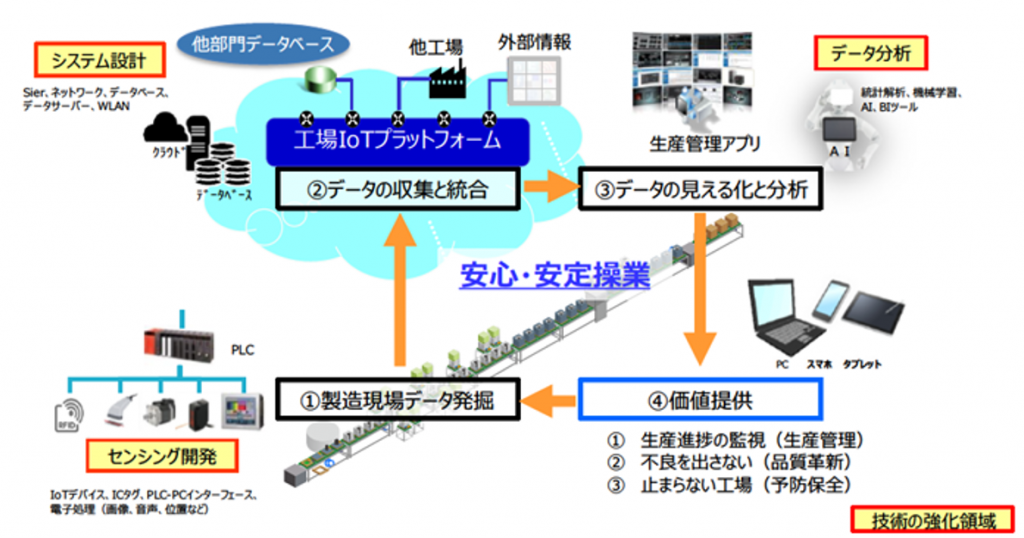

กรณีตัวอย่างที่ ②: บริษัท ไดกิ้น อินดัสทรีส์ – แพลตฟอร์ม IoT สำหรับโรงงาน

| ภาพรวมโดยสรุป | โตโยต้าได้ริเริ่มแนวคิด “โรงงาน IoT” โดยมีเป้าหมายเพื่อสร้างแพลตฟอร์มการแชร์ข้อมูล ที่เชื่อมโยงกระบวนการ พัฒนา – ตลาด – โรงงาน ผ่านระบบดิจิทัลอย่างต่อเนื่อง โดยแนวคิดนี้ครอบคลุมไปถึงการปรับมาตรฐานของอุปกรณ์ที่ยังไม่ได้เชื่อมต่อกับระบบ IoT เช่น เครื่องจักรที่ยังไม่รองรับ IoT รวมถึงการสร้างมาตรฐานของอินเทอร์เฟซต่าง ๆ เพื่อขยายแนวทางนี้ไปยังห่วงโซ่วิศวกรรม (Engineering Chain) และห่วงโซ่อุปทาน (Supply Chain) |

| แนวทางการดำเนินงาน / สิ่งที่องค์กรได้ลงมือทำ | ในโครงการ “โรงงาน IoT” นี้ โตโยต้าได้วางแผนลงทุนแบบค่อยเป็นค่อยไปภายในระยะเวลา 2–3 ปี เพื่อสร้างแพลตฟอร์มการแชร์ข้อมูลที่ครอบคลุมโรงงานต่าง ๆ โดยด้านการผลิตเองก็มีการนำแนวทางของ “Toyota Production System (TPS)” มาประยุกต์ใช้ร่วมกับเทคโนโลยีดิจิทัล โดยเปิดโอกาสให้พนักงานแต่ละคนริเริ่มหัวข้อเล็ก ๆ ของตนเอง แล้วลงมือทดลอง ปรับปรุง และวัดผลได้จริง — เป็นการส่งเสริมแนวทางจากล่างขึ้นบน (Bottom-up) พร้อมไปกับการพัฒนาบุคลากรในองค์กร |

| ผลลัพธ์ที่ได้รับ | จากผลสำเร็จของโครงการ “โรงงาน IoT” ทางโตโยต้าได้นำข้อมูลและแนวคิดที่ได้ มาขยายผลสู่การแปรรูปดิจิทัลทั้งใน ห่วงโซ่วิศวกรรม และ ห่วงโซ่อุปทาน โดยเริ่มต้นการประยุกต์ใช้ในด้านที่ช่วยสร้างมูลค่าเพิ่ม เช่น การยกระดับคุณภาพสินค้า การเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์ การปฏิบัติตามข้อกำหนดด้านกฎหมาย เป็นต้น |

| ความท้าทายที่อาจ ต้องเผชิญในอนาคต | เพื่อให้สามารถรับมือกับความเปลี่ยนแปลงของซัพพลายเชนในระดับโลกได้อย่างยืดหยุ่น เรามุ่งเน้นการตรวจสอบและระบุจุดที่ยังต้องอาศัยการเชื่อมโยงข้อมูลโดยมนุษย์ โดยเฉพาะในด้านการจัดซื้อจัดหาและ BOM (Bill of Materials) พร้อมทั้งผลักดันให้เกิดการเปลี่ยนผ่านสู่ระบบดิจิทัลและมาตรฐานเดียวกัน |

สถานการณ์ของการเปลี่ยนผ่านสู่ดิจิทัล (DX) ในประเทศไทย

บทความนี้จะขออธิบายเกี่ยวกับสถานการณ์และความพยายามในการขับเคลื่อน DX (Digital Transformation) ในประเทศไทย

ประเทศไทยกำลังผลักดันการเปลี่ยนผ่านสู่ระบบดิจิทัลและการพัฒนา DX อย่างต่อเนื่อง โดยมี กระทรวงดิจิทัลเพื่อเศรษฐกิจและสังคม (Ministry of Digital Economy and Society) เป็นหน่วยงานหลักในการดำเนินการ

ในบทความนี้ เราจะมาแนะนำ วิสัยทัศน์ (Vision), พันธกิจ (Mission) และ แนวทางการดำเนินงาน ของกระทรวงดิจิทัลฯ เพื่อให้เข้าใจถึงบทบาทและทิศทางของภาครัฐไทยในการส่งเสริมเศรษฐกิจดิจิทัลกัน

ปัญหาที่บริษัทต้องเผชิญ

เพื่อผลักดันการเปลี่ยนผ่านสู่ดิจิทัลของประเทศอย่างเป็นระบบ ประเทศไทยได้จัดตั้ง กระทรวงเทคโนโลยีสารสนเทศและการสื่อสาร (ICT) ขึ้นในเดือนตุลาคม พ.ศ.2545

ต่อมาเมื่อวันที่ 16 กันยายน พ.ศ.2559 ได้มีการปรับโครงสร้างและเปลี่ยนชื่อกระทรวงเป็น

กระทรวงดิจิทัลเพื่อเศรษฐกิจและสังคม (Ministry of Digital Economy and Society – MDES)

พร้อมกับการปรับปรุงหน่วยงานภายในต่างๆ เพื่อให้สอดคล้องกับบทบาทใหม่

และกระทรวงฯ มีหน้าที่ในการวางแผน ส่งเสริม และพัฒนาเศรษฐกิจดิจิทัลภายในประเทศ โดยมีวิสัยทัศน์คือ:

“เป็นผู้นำในการใช้เทคโนโลยีและนวัตกรรมดิจิทัล เพื่อมุ่งสู่ประเทศไทย 4.0”

พันธกิจหลัก 6 ประการของกระทรวงฯ ได้แก่

1.กำกับ ติดตาม และประเมินนโยบาย แผนงาน และกฎหมาย ที่เกี่ยวข้องกับการพัฒนาเศรษฐกิจและสังคมดิจิทัล สถิติ และอุตุนิยมวิทยา รวมถึงเสริมสร้างความเชื่อมั่นในการใช้เทคโนโลยีดิจิทัลอย่างมั่นคงและปลอดภั

2.เสนอแนวนโยบาย แผนยุทธศาสตร์ และกฎหมาย ที่เกี่ยวข้องกับการเปลี่ยนผ่านสู่ดิจิทัล รวมทั้งในด้านสถิติ และอุตุนิยมวิทยา พร้อมทั้งสร้างความเชื่อมั่นในการใช้เทคโนโลยีดิจิทัลอย่างปลอดภัยและน่าเชื่อถือ

3.พัฒนา บริหาร และกำกับดูแลโครงสร้างพื้นฐานด้านการสื่อสารและโทรคมนาคม เพื่อสนับสนุนการเติบโตทางเศรษฐกิจและสังคมของประเทศ

4.ส่งเสริมการใช้เทคโนโลยีและนวัตกรรมดิจิทัล พร้อมทั้งสนับสนุนการวิจัยและพัฒนา ตลอดจนการพัฒนากำลังคนในด้านดิจิทัล เพื่อยกระดับขีดความสามารถในการแข่งขันของประเทศและคุณภาพชีวิตของประชาชน

5.ผลักดันการบูรณาการและเพิ่มประสิทธิภาพในการบริหารงานภาครัฐ ด้วยการเชื่อมโยงข้อมูลระหว่างหน่วยงานต่างๆ ผ่านเทคโนโลยีดิจิทัล

6.บริหารจัดการระบบสถิติแห่งชาติ และพัฒนาด้านอุตุนิยมวิทยา เพื่อสนับสนุนการตัดสินใจของภาครัฐและให้บริการที่มีประสิทธิภาพ ตอบสนองความต้องการของผู้ใช้

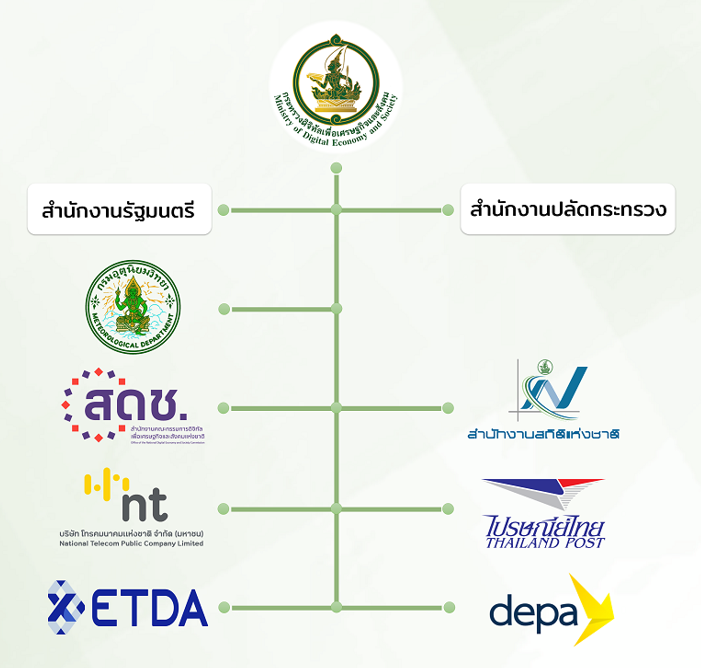

โครงสร้างของกระทรวงเศรษฐกิจและสังคมดิจิทัลของไทย

เกระทรวงเศรษฐกิจและสังคมดิจิทัลของไทย (กระทรวงดิจิทัลเพื่อเศรษฐกิจและสังคม) มีหน่วยงานหลักในกำกับอยู่ทั้งหมด 4 แห่ง ประกอบด้วยหน่วยงานภาครัฐและรัฐวิสาหกิจ ดังต่อไปนี้

1.สำนักงานพัฒนาธุรกรรมทางอิเล็กทรอนิกส์

2.บริษัท โทรคมนาคมแห่งชาติ จำกัด (มหาชน)

3.บริษัท ไปรษณีย์ไทย จำกัด

4.สำนักงานส่งเสริมเศรษฐกิจดิจิทัล

การลงทุนของสำนักงานส่งเสริมเศรษฐกิจดิจิทัลในสตาร์ทอัพด้าน DX

สำนักงานส่งเสริมเศรษฐกิจดิจิทัล (Digital Economy Promotion Agency: depa) เป็นหน่วยงานหลักของไทยที่มีบทบาทสำคัญในการส่งเสริมและลงทุนในกลุ่มสตาร์ทอัพด้าน Digital Transformation (DX) ภายในประเทศอย่างต่อเนื่อง

นอกจากบทบาทด้านการลงทุนแล้ว depa ยังเป็นเวทีในการสร้างเครือข่ายระหว่างสตาร์ทอัพด้านดิจิทัลและผู้ประกอบการด้านเทคโนโลยีอีกด้วย โดยมีการจัดกิจกรรมต่าง ๆ เพื่อบ่มเพาะธุรกิจให้สามารถขยายสเกลสู่ตลาดทั้งในและต่างประเทศ รวมถึงกิจกรรมจับคู่ธุรกิจ (Business Matching) เพื่อเพิ่มโอกาสทางการค้าและความร่วมมือในอนาคต

การลงทุนของสำนักงานส่งเสริมเศรษฐกิจดิจิทัลในสตาร์ทอัพด้าน DX

สำนักงานส่งเสริมเศรษฐกิจดิจิทัล (Digital Economy Promotion Agency: depa) มีบทบาทในการส่งเสริมและลงทุนในสตาร์ทอัพด้าน Digital Transformation (DX) ที่มีศักยภาพในประเทศไทย โดยในหัวข้อนี้ เราขอยกตัวอย่างบริษัทที่ depa ได้ให้การสนับสนุนเพื่อแสดงให้เห็นถึงแนวทางการลงทุนในโลกธุรกิจดิจิทัลของไทย

ตัวอย่างที่① สตาร์ทอัพผู้ให้บริการคาร์แชร์ริ่ง (Carsharing) รายแรกของประเทศไทย

ชื่อบริษัท :

Haupcar (บริษัท ฮ้อปคาร์ จำกัด)

ลักษณะธุรกิจ :

Haupcar เป็นสตาร์ทอัพผู้ให้บริการคาร์แชร์ริ่ง (Carsharing) รายแรกของประเทศไทย โดยพัฒนาแพลตฟอร์มสำหรับการจองรถยนต์ การปลดล็อกรถ และการใช้งานรถผ่านแอปพลิเคชัน ซึ่งช่วยให้ผู้ใช้สามารถเข้าถึงรถยนต์ได้ตลอด 24 ชั่วโมงโดยไม่ต้องมีคนส่งรถ และคิดค่าบริการแบบรายชั่วโมงโดยไม่ต้องชำระเงินรายวัน

บริการนี้มุ่งตอบโจทย์ไลฟ์สไตล์ของคนรุ่นใหม่ในเมืองใหญ่ ส่งเสริมการใช้ทรัพยากรร่วมกัน และช่วยลดภาระค่าใช้จ่ายในการครอบครองรถยนต์ส่วนบุคคล

เว็บไซต์ :

http://www.haupcar.com/

ตัวอย่างที่② แพลตฟอร์มดิจิทัลเพื่อเพิ่มประสิทธิภาพด้านโลจิสติกส์

ชื่อบริษัท :

Logisty (บริษัท โลจิสตี จำกัด)

ลักษณะธุรกิจ :

Logisty เป็นสตาร์ทอัพด้านเทคโนโลยีโลจิสติกส์ที่พัฒนาแพลตฟอร์มสำหรับเชื่อมโยงผู้ให้บริการขนส่งเข้าด้วยกัน โดยเปิดโอกาสให้สามารถแลกเปลี่ยนงานหรือยานพาหนะกันได้อย่างยืดหยุ่น เพื่อเพิ่มอัตราการใช้งานรถให้สูงที่สุด ลดเวลาที่รถว่างเปล่า (Idle Time) และเพิ่มผลกำไรโดยรวมของระบบโลจิสติกส์

แพลตฟอร์มของ Logisty ยังช่วยยกระดับคุณภาพการให้บริการแก่ลูกค้า และเพิ่มประสิทธิภาพในกระบวนการขนส่งอย่างยั่งยืน

เว็บไซต์ :

https://www.logisty.asia/

ตัวอย่างที่③ ระบบประหยัดพลังงานด้วย DX

ชื่อบริษัท :

ENRES (Energy Response Company Limited) (บริษัท เอ็นเนอร์จี้ เรสปอนส์ จำกัด)

ลักษณะธุรกิจ :

ENRES เป็นบริษัทสตาร์ทอัพที่มุ่งเน้นการเพิ่มประสิทธิภาพด้านการจัดการพลังงานในอาคารพาณิชย์และโรงงาน ซึ่งปกติแล้วมักมีระบบย่อยหลายระบบในการควบคุมและจัดการสิ่งอำนวยความสะดวกต่าง ๆ

โดยใช้เทคโนโลยี IoT ในการติดตั้งเซ็นเซอร์และระบบควบคุม เพื่อเก็บข้อมูลการใช้พลังงานในจุดต่าง ๆ และนำข้อมูลเหล่านี้มาวิเคราะห์ด้วยปัญญาประดิษฐ์ (AI) เพื่อหาวิธีควบคุมระบบให้เกิดประสิทธิภาพสูงสุดและลดการใช้พลังงานให้ได้มากที่สุด

นอกจากนี้ ยังสามารถขยายระบบไปสู่การควบคุมโครงข่ายไฟฟ้าในระดับเขตหรือระดับเมือง เพื่อรองรับการพัฒนาเมืองอัจฉริยะ (Smart City) และลดภาระการใช้ไฟฟ้าสูงสุดในช่วงพีค

เว็บไซต์ :

https://enres.co/

แนวทางในอนาคตของสำนักงานส่งเสริมเศรษฐกิจดิจิทัล

สำนักงานส่งเสริมเศรษฐกิจดิจิทัล (depa) ได้ลงทุนในธุรกิจสตาร์ทอัพด้านต่าง ๆ อย่างหลากหลาย ไม่ว่าจะเป็นบริการแอปพลิเคชันเรียกรถรายแรกของไทย ระบบจองนวดออนไลน์ รวมถึงแพลตฟอร์มด้านการเงินที่ใช้เทคโนโลยีบล็อกเชน แม้บางส่วนจะไม่ได้ถูกนำเสนอไว้ในที่นี้ทั้งหมด แต่สิ่งเหล่านี้ล้วนสะท้อนให้เห็นถึงการสนับสนุนธุรกิจนวัตกรรมในหลายมิติ

ในด้านเทคโนโลยีเพื่อพลังงาน depa ให้ความสำคัญกับการส่งเสริมการใช้ IoT และ AI เพื่อเพิ่มประสิทธิภาพการใช้พลังงาน โดยมุ่งเป้าไปที่อาคารพาณิชย์และโรงงานอุตสาหกรรมซึ่งเป็นกลุ่มที่มีการใช้ไฟฟ้าสูง การสนับสนุนโซลูชันที่ช่วยเพิ่มประสิทธิภาพด้านพลังงานจึงถือเป็นสิ่งจำเป็นอย่างยิ่งในบริบทของประเทศไทย ซึ่งยังคงเผชิญกับปัญหาด้านการผลิตพลังงานในประเทศ

ในส่วนของธุรกิจด้านโลจิสติกส์ เช่น Logisty ได้พัฒนาแพลตฟอร์มเพื่อเพิ่มประสิทธิภาพการจัดส่งสินค้า ผู้ใช้งานสามารถลงทะเบียนและใช้แพลตฟอร์มเพื่อรับบริการจัดส่งที่เหมาะสมที่สุด ซึ่งช่วยยกระดับคุณภาพการบริการลูกค้า และเพิ่มประสิทธิภาพในการดำเนินงานของผู้ให้บริการขนส่ง โดยในปัจจุบันภาคอีคอมเมิร์ซในประเทศไทยกำลังเติบโตอย่างรวดเร็ว จึงเป็นตลาดที่มีศักยภาพในการขยายตัวสูงในอนาคต

และทาง depa เอง ก็มุ่งมั่นที่จะส่งเสริมให้สตาร์ทอัพดิจิทัลเหล่านี้สามารถสร้างสรรค์โอกาสใหม่ ๆ ผ่านเทคโนโลยีดิจิทัล และยังมี พันธกิจในการเพิ่มจำนวนธุรกิจดิจิทัลสตาร์ทอัพที่มีขีดความสามารถในการแข่งขัน และขับเคลื่อนเศรษฐกิจดิจิทัลของไทยให้เติบโตอย่างยั่งยืน

สรุป : การดำเนินการด้าน DX ของภาคการผลิตในประเทศไทย

การดำเนินการด้าน DX ในภาคการผลิตนั้น สิ่งสำคัญคือการเริ่มต้นจากจุดเล็ก ๆ พร้อมกับมีภาพในใจที่ชัดเจนของเป้าหมายในระยะยาว

ในหมู่บริษัทญี่ปุ่นที่ดำเนินธุรกิจในประเทศไทย ปัจจุบันมีจำนวนไม่น้อยที่เริ่มมีการนำเครื่องมือ IoT เข้ามาใช้เพื่อเก็บข้อมูลมากขึ้น

แต่อย่างไรก็ตาม ในขณะนี้ ยังมีหลายแห่งที่ไม่สามารถนำข้อมูลที่เก็บได้มาใช้ให้เกิดประโยชน์สูงสุด

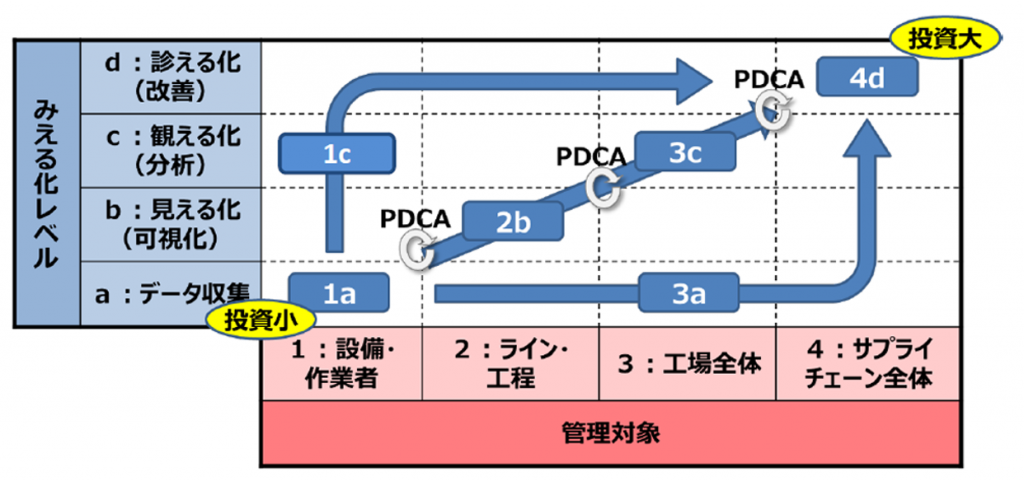

โดยแผนภาพด้านล่างแสดง Roadmap สู่การเปลี่ยนผ่านสู่ DX ที่บริษัท Mitsubishi Electric Corporation ได้กำหนดไว้

โดยเป้าหมายสูงสุดคือการพัฒนาให้สามารถเชื่อมโยงข้อมูลการผลิตเข้ากับระบบ IT ผ่านอุปกรณ์ IoT ในโรงงาน เพื่อให้สามารถเก็บข้อมูลจากหน้างานการผลิตได้แบบเรียลไทม์ และนำข้อมูลเหล่านั้นมาใช้ในการวิเคราะห์และปรับปรุงการทำงาน

ซึ่งการเริ่มต้นจากการเก็บข้อมูลในระยะต้นจะช่วยให้สามารถดำเนิน DX ได้อย่างเป็นรูปธรรมและเหมาะสมกับความเป็นจริงของหน้างานในโรงงาน

เมื่อสามารถวิเคราะห์ข้อมูลจากทั้ง Engineering Chain และ Supply Chain ได้อย่างครอบคลุม จะทำให้สามารถยกระดับประสิทธิภาพในการผลิตและลดต้นทุนของกระบวนการผลิตโดยรวมได้